Projeto inédito de furadeira apreciado no CEFET

Por outro lado, questões ambientais têm sido alvo de amplas discussões no cenário mundial.

Em âmbito nacional, a recente crise energética serviu como principal fonte de inspiração para a idealização e desenvolvimento do trabalho.

Além de se preocuparem com o presente, já que o projeto está diretamente relacionado à recente necessidade de economia dos recursos energéticos, os alunos mostraram preocupação também com o futuro, pois construíram uma furadeira de bancada diferente das tradicionais que utiliza o principal recurso de energia alternativa do mundo: o ar comprimido. Utilizado corretamente, o ar comprimido substitui satisfatoriamente os recursos energéticos que atualmente apresentam sérias necessidades de economia e racionamento.

Além de se preocuparem com o presente, já que o projeto está diretamente relacionado à recente necessidade de economia dos recursos energéticos, os alunos mostraram preocupação também com o futuro, pois construíram uma furadeira de bancada diferente das tradicionais que utiliza o principal recurso de energia alternativa do mundo: o ar comprimido. Utilizado corretamente, o ar comprimido substitui satisfatoriamente os recursos energéticos que atualmente apresentam sérias necessidades de economia e racionamento.A máquina é autônoma e gera, através do bombeamento de ar para um reservatório próprio, a fonte de energia necessária ao seu funcionamento.

Esta forma possibilita grande versatilidade ao equipamento, que tanto pode ser utilizado pela indústria quanto por usuários domésticos, em ambientes fechados ou mesmo em canteiros de obra.

A energia gerada pelo Ar Comprimido é uma solução ecológica por não poluir o meio ambiente e por não causar qualquer impacto ambiental. É um recurso totalmente limpo, encontrado abundantemente na natureza, não havendo qualquer possibilidade de injeção de rejeitos industriais no meio ambiente.

A energia gerada pelo Ar Comprimido é uma solução ecológica por não poluir o meio ambiente e por não causar qualquer impacto ambiental. É um recurso totalmente limpo, encontrado abundantemente na natureza, não havendo qualquer possibilidade de injeção de rejeitos industriais no meio ambiente.O trabalho reúne tecnologia ligada às áreas de Produção Mecânica, Elementos de Máquinas, AutoCAD e, principalmente, Pneumática; contou com a ajuda do professor Jarbas Deão Pitta, que participou intensamente do desenvolvimento do projeto, tirando dúvidas nas áreas de Pneumática e Produção Mecânica.

A Máquina

A máquina foi construída através de processos mecânicos de usinagem de precisão e soldagem.

É constituída por uma base de apoio geral, composta de aço SAE 1020 que, para chegar à sua forma final, passou pelo processo de usinagem em uma fresadora universal. Depois foi utilizada solda elétrica para unir a base aos pés de apoio. Fixada a ela, encontra-se uma outra base, também em aço SAE 1020, usinada em uma plaina limadora, com a função de sustentar um suporte para uma bomba de ar que, além de utilizar o mesmo aço, também utiliza em sua estrutura o cobre; sua haste é constituída de aço cromado, material retirado de um antigo amortecedor de automóvel e que se enquadra perfeitamente às condições de dureza, acabamento e precisão necessárias.

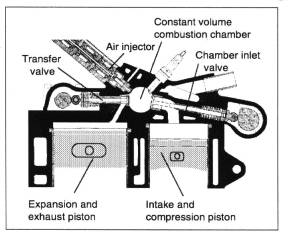

Também apoiada à base principal, está uma coluna tubular de aço inoxidável, assim escolhido por ser um material de grandes propriedades mecânicas. Nesta coluna foi fixado um cabeçote constituído por aço 1020 usinado em uma plaina limadora, em um torno mecânico e em uma fresadora universal; além de duas buchas de bronze, onde foram introduzidas duas hastes, também retiradas de um antigo amortecedor, que são responsáveis pela simetria do furo. Presos às hastes, encontram-se uma mola de tração, dois suportes para o motor e o motor, que é dotado de sistema pneumático, composto por um rotor com palhetas, um estator, mancais, rolamentos, redutor de velocidade e um mandril fixado ao eixo principal.

Também apoiada à base principal, está uma coluna tubular de aço inoxidável, assim escolhido por ser um material de grandes propriedades mecânicas. Nesta coluna foi fixado um cabeçote constituído por aço 1020 usinado em uma plaina limadora, em um torno mecânico e em uma fresadora universal; além de duas buchas de bronze, onde foram introduzidas duas hastes, também retiradas de um antigo amortecedor, que são responsáveis pela simetria do furo. Presos às hastes, encontram-se uma mola de tração, dois suportes para o motor e o motor, que é dotado de sistema pneumático, composto por um rotor com palhetas, um estator, mancais, rolamentos, redutor de velocidade e um mandril fixado ao eixo principal.Seu funcionamento é todo manual: por meio de uma alavanca, bombeia-se ar para um reservatório que acomoda a quantidade necessária para o seu funcionamento.

Cronograma de Desenvolvimento

Custos no desenvolvimento do Projeto

Para a confecção da máquina, foram utilizados os seguintes recursos materiais:

- Torno ROMI – modelo TORMAX 20 (ETER)

- Plaina limadora SANCHES BLANES S/A – modelo PL 400 (ETER)

- Fresadora Universal AZERF (ETER)

- Máquina de solda elétrica SOLDARC 430 (ETER)

- Afiadora MELLO (ETER)

- Furadeira de coluna KONE KM 32 (ETER)

- Serra hidráulica ALJE – modelo BSM 253 (ETER)

- Forno LAVOISIER – modelo 400 B 110v, 1650w, 15A (ETER)

- Escala de aço de 12" (ETER)

- Paquímetro MITUTOYO DE 6" (ETER)

- Micrômetro MITUTOYO DE 0-25mm (ETER)

- Esquadro de precisão MITUTOYO (ETER)

- Graminho traçador (ETER)

- Mesa de traçagem MITUTOYO (ETER).

- Relógio comparador STARRETT (ETER).

- Brocas helicoidais de aço rápido de vários diâmetros (ETER).

- Fresas de topo ESCATEL – Fresa cilíndrica módulo nº1.(ETER).

- Jogos de machos de roscar de várias medidas (ETER).

- Bite de aço rápido de ¼" (ETER).

- Material: R$ 150,00

- Cilindro de ar: R$ 20,00

- Parafusos: R$ 5,00

- Rolamentos: R$ 40,00

- Mandril: R$ 17,00 (doação)

- Alavanca de acionamento: R$ 50,00 (doação)

- Unidade de conservação do ar: (doação)

- Pintura: R$20,00

O trabalho foi realizado pelos alunos Leandro Rocha Couto e Thiago Vital Leite Camarate, com a orientação do professor Jarbas Deão Pitta e com o apoio dos professores Hélio França, Joaquim Rodrigues, Élio Rangel e Gilberto Rohr.

O apoio Institucional da ETER, por intermédio de seu Diretor Geral Antônio José dos Santos Pires e dos diretores Ana Maria Aquino, Hilton Magalhães, João Venceslau Porto e Reinaldo Lopes, foi de muita importância para o projeto.